投入生產之前,我們會從客戶需求及製造可行性等多種角度進行前期評估,並基於評估結果考量是否需要針對機械設計(包括創意、機械工程計算、製圖、建模等)做修改。 我們的團隊甚至可以幫助客戶將無形的概念想法轉化為 3D 模型、零件、組件等。在過去的 30 年中,我們為設備製造商、石化行業和研究機構等客戶提供各種服務並且積累豐富的經驗。

能 力

為了保證產品的品質,製造過程中的每一步,從原材料到產品都需要仔細驗證,避免出現問題。 因此除了生產設備之外,我們在各個製程中均建置了不同種類的品質驗證和材料測試環節,旨在為我們的客戶提供最優質的產品。

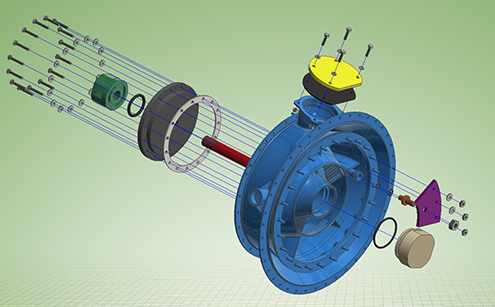

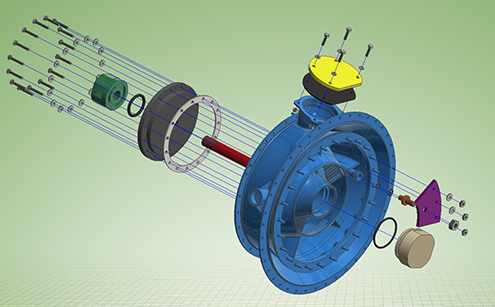

投入生產之前,我們會從客戶需求及製造可行性等多種角度進行前期評估,並基於評估結果考量是否需要針對機械設計(包括創意、機械工程計算、製圖、建模等)做修改。 我們的團隊甚至可以幫助客戶將無形的概念想法轉化為 3D 模型、零件、組件等。在過去的 30 年中,我們為設備製造商、石化行業和研究機構等客戶提供各種服務並且積累豐富的經驗。

機械設計完成後,工程師會參考模流系統針對各種製作參數進行預測,利用有限元模擬計算金屬液填充、應力場、縮孔、熱傳導和凝固過程,提供精準的預測、分析、測量和量化最常見的鑄造缺陷以降低廢品率和提高產品品質。

保證提供客戶符合國際規範要求的合金成分是我們最重要的核心競爭力之一。廠內自行生產的合金會在出爐前利用Spark OES(Optical Emission Spectrometer)進行材質檢驗,確認無誤後才可澆鑄工件。其餘外購鍛造材料會在購入後,通過手攜式XRF(Portable X-ray Fluorescence Spectrometer)分析儀對材質進行首次確認,並在加工組裝完成後再次用XRF檢驗材質,反覆驗證完成後才可出貨。

廠內同時備有碳硫分析儀(Carbon/Sulfur Analyzer)做更準確的碳硫值驗證。

針對特殊的超合金材料,我們會進行氣體含量(N2、O2)的檢測分析。雖然國際規範沒有相關規定,但基於我們對材料的專業理解,即使是少量,也可能導致合金中產生化合物或者不良缺陷,損害產品的使用壽命。

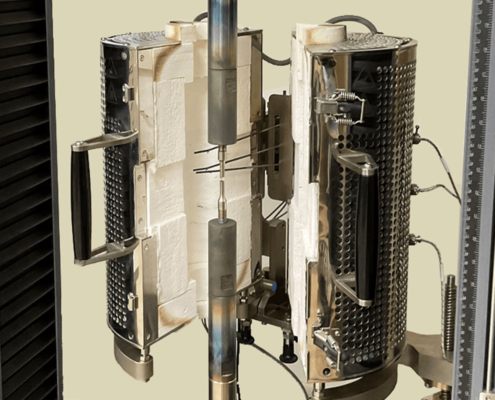

機械性質是材料品質的重要指標之一,不僅影響產品的性能更會影響使用壽命。我們會針對各種需要承受應力的產品進行拉伸測試、潛變測試、宏觀及微觀硬度檢測。對於特殊的超合金材料,我們擁有極限溫度為1100度(攝氏)的高溫拉伸試驗機及潛變試驗機,用以確保產品的高溫機械性能。

合金的金相結構是影響材料各種性能的重要因素,我們會針對特殊用途的產品或客戶提供的破損樣品進行光學顯微鏡及掃描電子顯微鏡的金相結構觀察及微觀元素分析。廠內備有JCM-7000 SEM(Scanning Electron Microscopy) ,功能包括二次和背散射電子圖像 (SE 和 BSE)、尺寸計量工具、實時 3D 成像和多功能 EDS 分析。 通過奈米尺度的金相觀察,我們可以從微觀尺度分析材料的機械、腐蝕、溫度履歷。

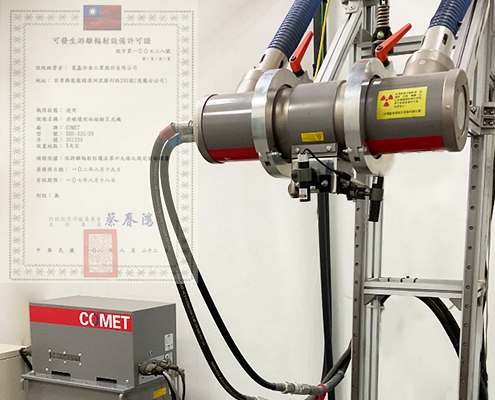

射線檢測是一種非破壞檢測材料內部缺陷的方法之一,我們廠內備有320kV的 X 射線設備,針對鑄件重要部位進行射線檢測,確保產品品質。同時,我們鼓勵公司同仁積極學習並報考相關證照。因此,目前廠內有若干位同仁擁有Level II中級射線檢驗證照,符合出具檢測報告的資格。

表面液滲檢測是一種利用毛細現象來偵測表面裂紋或氣孔的非破壞檢測方法之一,也是全球公認的檢測方法。它可以檢測表面缺陷,例如裂紋、縫隙、氣孔…等。主要使用ASTM E1417 Type 1(螢光式), Type2(色比式)兩種滲透液進行檢測,根據鑄件需求等級來檢驗其表面品質。廠內有液滲非破壞檢測Level II中級檢驗師進行缺陷判定及出具報告。

除了傳統的量規以外,我們會通過光學3D掃描針對新開發或特殊需求的鑄件進行尺寸逆向工程。也就是將實際用鑄件掃瞄出的3D模型與設計段3D模型進行疊合比較,並通過軟體計算來找出尺寸不符的位置。這一項尺寸測試可顯示生產中的鑄件與原始設計的偏差程度。基於此分析,工程師可以優化生產以提高製造質量。

根據產品需求,針對機械加工前的鑄件進行接觸式三次元量測確認,以保證留料特徵尺寸及鑄件特徵尺寸符合圖面規範。

有任何相關問題歡迎寫信至 info@tcaic.com 或